变换催化剂B117

| 联系人: | 刘总 |

|---|---|

| 手机: | 13386366358 |

| 电话: | 0536-3371388 |

| 传真: | 0536-3371328 |

| 邮箱: | lqtfkj@163.com |

| 留言咨询 更多信息 | |

| 分享: |

|

产品介绍

TB117型一氧化碳高温变换催化剂

该产品是河北轻化工学院研制开发的一种新型一氧化碳高温变换催化剂,经多年的生产应用,本公司加以改制开发成功的一种低铬变换催化剂,该催化剂采用优良的促进剂与氧化铁配制而成,具有低温活性好、温区宽、耐硫抗沸水等特点。主要技术性能已达到了名牌德国巴斯夫公司生产的K8-11同类产品水平,是我公司面向广大用户的一种节能的新型催化剂。

一、 用途

该产品广泛用于合成氨厂的常压、加压一氧化碳变换装置中,促进一氧化碳和水蒸气的反应,生成二氧化碳和氢气。

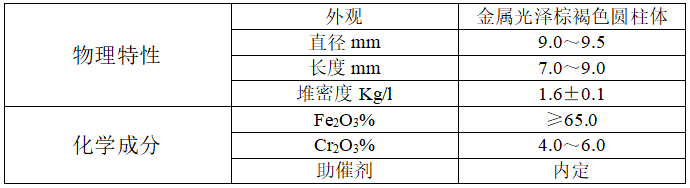

二、 产品的物化性能

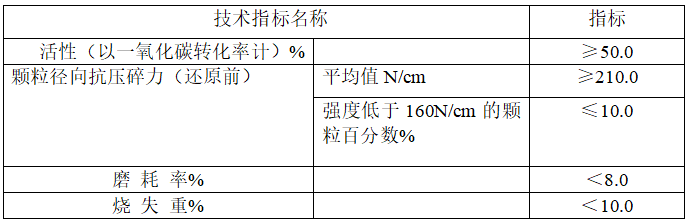

三、技术要求

每批产品均按照HG3546-2012标准进行质量检测,产品出厂主要技术指标:

四、反应原理

一氧化碳和水蒸汽的变换制氢反应,须在催化剂的作用下才能迅速进行反应。反应式如下:

CO+H2OƒCO2+H2 △H=-41KJ/mol

变换反应是一个可逆反应,在工业生产中既考虑提高一氧化碳转化率,又要考虑有足够快的反应速度。通常在变换反映的前段维持较高的操作温度,以求得较快的反应速度,使原料气中大部分一氧化碳变换掉,,而在反映的后阶段,适当降低操作温度,有利于平衡向右移动,提高一氧化碳最终的转化率。

五、催化剂装填

催化剂装填质量的好坏直接影响到床层阻力和气流分布,影响催化剂的效能的发挥,所以催化剂的装填甚为重要。

1、装填前,首先除净变化炉内的一 切杂物。

2、在装填前应先确定好变换炉各段催化剂的装填体积和高度,并在炉内先标出催化剂的装填高度尺寸。

3、装填前,在炉箅上面应先铺上一层耐火球和铁丝网,然后再装填催化剂。

4、装填前应对催化剂进行全 面检查,如发现有粉尘应过筛除去。

5、再装填过程中,应从尽量低的高度轻轻倒入炉内,,颗粒自由落下高度低于0.5米,催化剂应分散铺开,不能集中倾倒成堆,以免床层各部分松紧不一而影响气流均匀分布。

6、装填过程中操作人员严禁在催化剂上踩踏,防止钯催化剂踩碎,使床层松紧不一,为了避免直接踩踏催化剂,应在床层上面垫好木板,人在木板上操作,每个段层催化剂装好后,用木板刮平,在覆盖一层铁丝网和耐火球。

7、催化剂容易吸收空气中的水分,吸潮后会影响催化剂的活性和强度,故不宜过早将催化剂装入炉内,一般在开车前一至两天内装炉。并在装炉完毕后封好变换炉进出口,以防其他气体进入变换炉内使催化剂受潮。

8、装催化剂时,操作人员应穿戴好工作服及劳保防护用品。

六、催化剂的升温还原

催化剂升温还原的好坏,直接影响到催化剂的使用效果,因此对催化剂的升温还原须十分重视

1、升温

催化剂的升温介质可采用空气升温,煤气发生炉的吹风气和其他惰性气体升温,也可采用煤气循环升温。升温阶段:一般常温~120℃,速率:15~25℃/h。120℃恒温适当时间缩小床层顶低温差。在120~250℃阶段,速率可控制20~30℃/h,260℃恒温适当时间进一步缩小催化剂床层顶底温差,最低点≥120℃时备还原加蒸汽。

2、还原

⑴ TB117型催化剂通常在150~250℃就能与CO和H2起还原反应所以采用惰性气体升温还原或煤气循环升温还原的工厂,催化剂床层底层温度超过120℃后就可逐渐配入蒸汽和煤气对催化剂进行还原。

⑵ 采用空气直接升温法的工厂,当床层最低点温度达到120℃可采用过热蒸汽置换系统空气O2含量低于0.5%,然后逐步配入原料汽升温还原。

⑶ 催化剂的还原

3Fe2O3+CO=2 Fe3O4+CO2 △H=-50.8Kj/mol

3Fe2O3+H2=2 Fe3O4+H2O △H=-9.6Kj/mol

这两个反应都是放热反应,特别是一个反应热相当大,因此催化剂的还原操作须十分慎重,要严格控制CO的含量,一般开始由0.5%、1.0%、2.0%依次慢慢增加,配入原料气后要增加分析次数,整个还原过程须密切注意床层温度变化情况,并及时调整蒸汽与原料气的比例,控制升温速度,防止温度猛涨现象。若发现温度急剧上升,则应立即减小或完全切断原料气,同时通入大量蒸汽降温。

⑷ 还原终点判断:催化剂在还原过程中随着还原度的提高,温度逐步趋于平稳,当加大原料气量,温度不会猛涨,而是平稳上升,出口CO含量达到要求指标,可认定本炉催化剂还原结束。

⑸ 催化剂还原时,须同时加入蒸汽,以防催化剂被氢气过度还原生成金属铁。

Fe3O4+4H2= Fe+4H2O △H=-139.23Kj/mol

金属铁会催化一氧化碳和氢气,生成甲烷,催化一氧化碳生成碳的副反应。

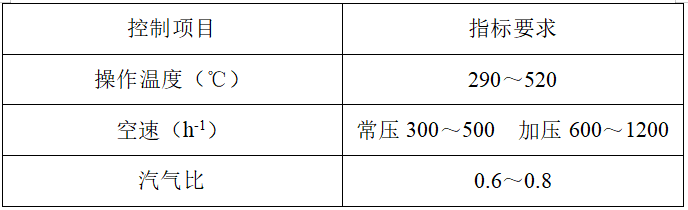

七、正常操作和使用条件

1、催化剂正常操作控制指标

2、毒物和杂物的影响通常进入变换炉的蒸汽和原料气中往往含有“硫、磷、砷、氯等毒物以及灰尘、焦油、无机盐等,杂质会造成催化剂中毒和阻碍催化剂空隙,影响催化剂活性。

3、催化剂操作维护注意事项

⑴原料气须严格脱硫除尘,减少毒物和杂物的影响。

⑵操作温度不宜太高,防止催化剂被烧结,催化剂使用初期活性较好,操作温度尽量控制低些,当活性逐渐衰退后,再逐步提高。

⑶维持操作条件的温度,减少波动。

⑷防止蒸汽带水,入炉冷凝水被带到催化剂床层,会因高温下水分猛烈蒸发而破坏催化剂强度,还会使催化剂内部的钾盐外渗。

八、停车

1、临时停车:因停水、停气、停电等原因造成临时停车,变换催化剂不需作特殊处理。停补蒸汽后,只把系统的进出口阀门关闭,保持炉温,维护系统正压,防止空气漏入。临时停车时,如床层热点不低于400℃,可以用低空速直接开车,然后随温度的升高而逐渐加大空速,如果停车时间较长,炉温下降的较多,则应开电加热炉重新升温。

2、长期停车:长期停车一般包括催化剂的降温、氧化、卸出等步骤。

⑴ 氧化降温:一般采用蒸汽,以每小时(30~50℃)的速率将催化剂床层温度降至200℃左右,在慢慢往蒸汽中配入空气,使催化剂氧化,催化剂氧化时,温度会逐渐升高,须注意温升情况,及时调节空气与蒸汽比例,防止发生温度猛升,氧化最高温度不得超过300℃,待钝化结束,炉温将至150℃以下才能打开卸料孔,卸出催化剂。

⑵ 不氧化降温:不氧化降温,一般是卸出催化剂不再利用,降温方法:先用蒸汽以每小时50℃的降温速度将催化剂降至200℃以下,改用惰性气体循环降温至50℃,再试通少量空气,若温度没有回升,则可逐渐加大空气量,吹一段时间后,打开卸料孔卸出催化剂。

⑶ 注意事项:停车前须用蒸汽吹扫,让催化剂床层中的硫化物解析,否则卸出时容易引起燃烧,还原态的催化剂是一种引火物,和空气接触易被氧化,剧烈氧化会失火,所以须低于50℃才允许接触空气。

九、包装

用铁桶或塑料桶包装,每桶净重50Kg,并附有产品合格证。

十、贮运

在贮运过程中,应避免摔滚和猛烈撞击,防止受潮,催化剂应贮存在空气流通干燥的库房内,在正常情况下可贮存几年,其物化性能不变。

说明:本使用说明书的结构,技术要素均按照HG/T2170-90化工产品使用说明书编写规定的要求编写而成。

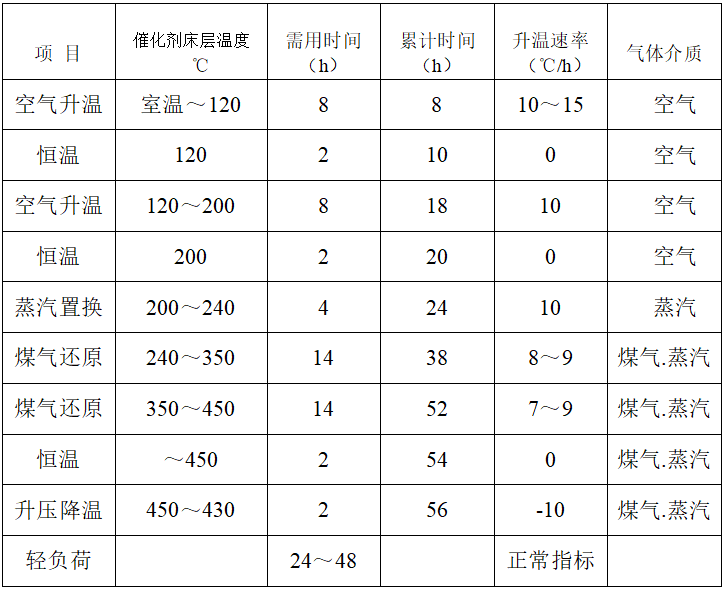

TB117型变换催化剂空气升温还原方案

备注:

1、蒸汽置换时催化剂床层温度最低点要达到120℃。

2、进入煤气还原补加煤气时要缓慢进行,CO<0.5%、1%…逐渐提高,避免炉温猛升,造成超温。

3、在还原过程中严格控制O2含量。,不得超过0.5%

4、当各点温度还原的比较平稳后,热点温度达到430℃,床层底点温度350℃以上,出口CO达到要求,可以认定还原结束。