TA201-2-H型氨合成催化剂

| 联系人: | 刘总 |

|---|---|

| 手机: | 13386366358 |

| 电话: | 0536-3371388 |

| 传真: | 0536-3371328 |

| 邮箱: | lqtfkj@163.com |

| 留言咨询 更多信息 | |

| 分享: |

|

产品介绍

TA201-2-H型氨合成催化剂性能介绍

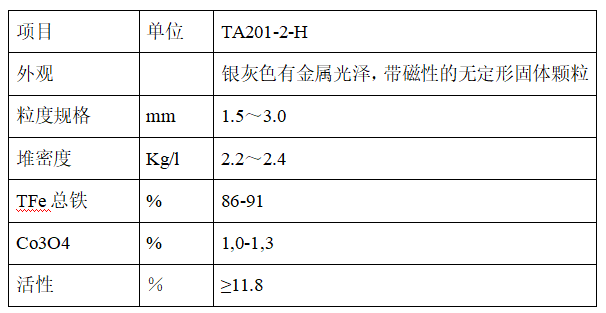

一、技术性能

TA201-2-H型预还原氨合成催化剂采用铁钴双活性组分,由TA201-2型氧化态氨合成催化剂经还原而得。经预还原后的氨合成催化剂很活泼,长期暴露在空气中或与水(包括水蒸汽)等接触,会氧化发热,引发自燃。因此,为了运输和催化剂装填的稳定,TA201-2-H型催化剂颗粒的表面用氧进行有控制的钝化,使其表面生成一层FeO薄膜。这层薄膜,不但可以保证催化剂的稳定,而且在使用时极容易还原。经预还原后的TA201-2-H型氨合成催化剂,其还原度可达90%以上,氧含量一般为2%以下。TA201-2- H型催化剂的物理化学性能

※活性检测方法符合HG/T 4857-2015。

TA201-2-H型预还原氨合成催化剂的主要特点

(1)易还原。起始还原温度低(在200℃左右便开始还原反应),250~300℃还原反应已十分明显,300℃以上可进入还原主期,最终还原温度低(460℃以上)。

(2)由于采用铁钴双活性组分,可以在低温低压下获得很高的活性。

(3)出水量少,只有氧化态催化剂的10%左右,可大大减少稀氨水的排放量。

(4)提高了整炉催化剂的还原质量,从而提高整炉催化剂的使用质量和使用效果。

(5)预还原是在专用设备和专门工艺条件下进行,还原过程中工艺气净化程度高,减少对催化剂的污染,从而提高催化剂的质量。

(6)大大缩短开车时间,一般约为氧化态催化剂的1/4~1/5,节约开车的费用。(7)催化剂床层高度不会发生明显的沉降,从而保证使用效果。

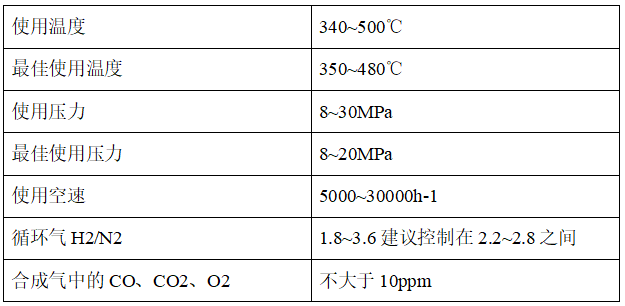

三、TA201-2-H型预还原氨合成催化剂的使用条件

※ S、Cl、P、As和含氧的化合物均可引起催化剂的中毒,须严格控制,其中S、P、Cl、As等到会引起催化剂永 久中毒。油污中含有硫化物等到杂质,也是催化剂的毒物,油污在高温下能碳化,生成的碳粉会堵塞催化剂的孔隙,降低催化剂的活性。

四、TA201-2型氨合成催化剂的预还原方案

TA201-2型氨合成催化剂是氧化态氨合成催化剂,其主要主要组分为Fe3O4,在合成氨反应中,Fe3O4是不具有活性的,须还原成α-Fe方具有活性。

Fe3O4+4H2=3Fe+H2O

在催化剂生产厂中,采用专门的设备,在符合催化剂特性的工艺条件下,对催化剂进行预还原,使其生成具有活性的α-Fe,为了运输、仑储和装填的安 全,在一定的条件下,有控制地对催化剂表面进行钝化,使其表面生成一层FeO薄膜,这一产品通常称之为预还原催化剂。采用TA201-2型氨合成催化剂进行预还原,生成了TA201-2-H型预还原氨合成催化剂。

TA201-2-H型预还原催化剂的生产方案如下:

1、生产工艺:本产品生产经过两道工序即还原和钝化。

1.1还原工序

本工序是整个生产中的主导工序,任务是把来自工厂生产的氧化态A201-1型催化剂还原成为具有活性的还原态催化剂,本工序利用H2作为还原剂,在0.8~1.0Mpa的压力下把A201-1中的Fe3O4还原成为α-Fe使其具有催化活性的还原态催化剂以便使用。

反应方程式: Fe3O4+H2→α-Fe+H2O-Q

本反应中生成的水如不能及时除去,将会造成铁的再次氧化而降低其活性(Fe+H2O→FeO+H2),因此生产中采取高空速带走水份,并利用冷冻及分子筛除去生成的水,以利反应的进行。

1.2钝化工序

由于还原后的催化剂具有较高的活性,如与空气接触就会迅速氧化,放出大量热造成催化剂烧结而失去活性,因此须经过钝化处理。使其便于存贮和运输。本工序的主要任务是对还原态催化剂进行钝化处理。

2Fe+O2→2FeO+Q [反应在低温进行]

生产中利用控制反应气中氧含量的方法,使单质Fe和氧发生缓慢反应,在催化剂颗粒表面生成一层约占催化剂重量2%的钝化层即保护膜,以防止催化剂在空气中发生深度氧化,便于运输和贮藏。

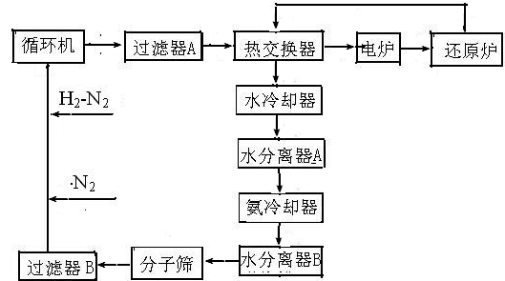

2、还原系统

2.1还原系统

2、2再生系统:

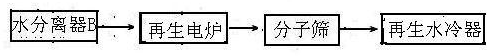

2、3钝化系统:

每次还原氧化态~8吨,得还原态催化剂~5.36吨,收率约67%。包装净重每桶80Kg,铁桶,衬塑料袋密封包装。

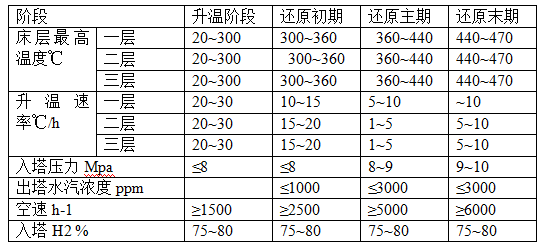

2、4 TA201-2型催化剂的还原条件:

2、5 TA201-2-H型催化剂的钝化条件

还原后的催化剂的钝化是一个关键问题,困为产品的钝化是一个强放热反应

2Fe+O2=2FeO (1)

4Fe+3O2=2Fe2O3 (2)

在钝化过程中,我们希望发生的是反应(1),不希望反应(2)产生,或尽可能少产生,因为FeO已能很好地起保护作用,而且FeO还原速度相对快,可以更 好地发挥预还原催化剂使用前再还原速度快的特点,因此,如何控制钝化学是关键,如果控制不好,一是会使钝化程度加深大量发生反应(2),产品将会失去预还原的意义,另一个方面,可能会因放热过大,催化剂温度很高,也加深了氧化,甚至有可能把催化剂过热烧坏,使产品活性丧失。

钝化时采用的介质是纯N2,其纯度须达到99.8%以上,钝化采用经净化后的空气作为氧的来源。当催化剂层温度(最高点)达到≤46℃时,方可通入空气,通入的气量由温度上升进行控制,严格控制催化剂床层温度最高点在50±2℃,也就是说,通入的空气量开始要求低,一般从0.1%开始,随着钝化的进行,可根据温升情况,逐渐加大空气量,同时减少氮气量,直到最后通往的空气占20.5%以上,且催化剂层床不再发生温升,并适当提高1~2℃进行操作,催化剂床仍没有温升,循环2~4h后,钝化结束,降温后过筛包装。

控制指标:

(1) N2纯度:≥99.8%,O2含量:≤0.2%

循环气入口温度:45±1℃

钝化炉气体出口温度:50±2℃

空气中P、S、Cl总含量:≤0.1%

SV:~1000h-1.

还原后催化剂中的氧化铁含量:≤2%

一般钝化时间为100~120小时.

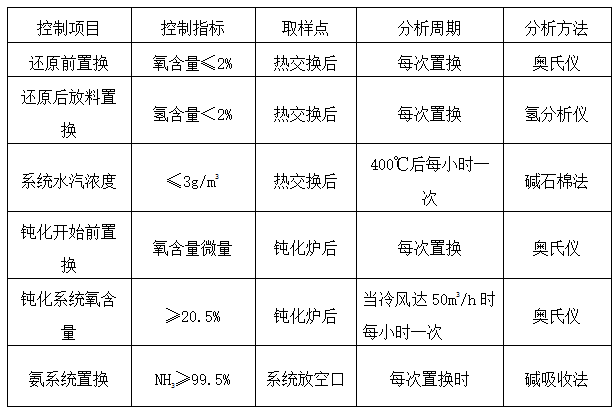

分析控制一览表

五、TA201-2-H型氨合成催化剂升温还原技术要求

催化剂的还原质量关系到催化剂的性能能否正常发挥,因此,事先应制订升温还原方案。本次的还原采用分层还原:先对一层进行还原,在一层进入还原末期前,控制二层入口温度在还原主期温度之下(300~320℃),才提高温度使二层进入还原主期,以下依次类推。由于均为径向段,因此,当一层还原后,可利用氨合成反应热逐渐加大气量,提高空速,使还原进度加速进行。

一、催化剂升温还原前的准备工作

1、合成单元的气密试验工作已结束。

2、各设备、调节阀、仪表元件等均处于良好状态。

3、合成回路进行氮气置换合格,合成塔吹灰后。压缩机采用氮气进行系统循环,并清除过滤器中的催化剂灰。

4、排氨水的临时管道配置结束,稀氨水接收装置具备接收氨水的条件。

5、化验室具备分析还原水汽浓度和气体成分等条件

6、开工加热电炉具备投入运行的条件。

7、对所有连接处进行检查,确认无泄漏。

二、催化剂的升温还原

1 、升温阶段

1.1 一床层的热点温度从常温升至200℃,升温速率为30~40℃/h,合成回路的操作压力逐渐升至8Mpa左右。

1.2 气量由压缩机,和合成塔前放空阀等控制,在满足升温速率的情况下,尽量提高空速。

1.3 热负荷由开工加热电炉提供,应根据设计单位提出的对加热电炉安 全气量的要求进行操作,在容许的条件下加大电炉功率,提高床层温度。

1.4 一层催化剂到达200℃,开始分析出口气体的水汽浓度,每小时进行一次。严格控制出口气体中水汽浓度小于1000ppm(V/V)。

2、还原初期

从300~360℃为催化剂的还原初期。

2.1 当催化剂床层温度达到300℃左右,催化剂便进入还原初期。此时催化剂开始出水。当达到340℃以上,出水已十分明显。应加大水汽浓度分析频率,建议每半个小时分析一次。并每两个小时测定一次进口气体中水汽含量。入塔气体水汽浓度越低越好,max大不得超过200ppm。

2.2 从300℃逐渐升至360℃,控制升温速率为10~15℃/h,合成回路压力维持8Mpa左右。

2.3 热点温度达到320℃左右后,已还原的催化剂将发生明显的氨合成反应,产生合成反应热。此时应注意床层的温度,防止温升过快。若发现温升过快,可加大循环气量。同时注意控制好塔出口的水汽浓度不得大于1000ppm。

2.4 氨水浓度达25~30%时,投用氨冷凝器。

2.5 当分离器中有液位后,可通过排放阀排放低浓度的稀氨水排放到沟。并每小时对氨水浓度进行一次分析。氮水浓度达30%左右,停止排放,回收到贮罐。

3、还原主期和末期

从360~440℃是TA201-2-H催化剂的还原主期,而440~470℃为还原末期。

3.1 催化剂在360~440℃这段温区内,催化剂大量出水。因此应降低升温速率,视出口水汽浓度进行调节,一般为1~5℃,并加大循环气量,必要时可以稍为提高压力,但不要超过10Mpa。

3.2 当一段催化剂进入还原主期时,二层催化剂也会进入还原初期。因此,应严格控制二层的温度,尽量使其不超过320℃,以防止两层催化剂一起进入还原主期,出水过猛,使水汽浓度严重超标。

3.3 一段催化剂还原主期的水汽浓度可控制在1500ppm以下,每半个小时进行一次出口气体水汽浓度的分析。每二个小时进行一次进口气体水汽浓度的分析。

3.4 为了保证催化剂的彻 底还原,上层催化剂进口的温度可升至360~380℃,上层出口温度可控制在470±10℃。

3.5 一层催化剂升至440℃后,可视出口水汽浓度的情况,把升温速率提高到10~15℃/h。

3.6一层催化剂进入还原末期时,可把二层催化剂的温度逐渐升至380℃,使二层催化剂进入还原主期,并以1~5℃/h的升温速率继续升至440℃,440℃后,以10~15℃/h的升温速率继续升至470±5℃。

3.7连续三次分析出口的水汽浓度稳定时,把还原温度提高1~3℃后分析出口的水汽浓度没有升高,整个还原结束,调整工艺参数,把负荷调整到70~75%,进入轻负荷生产期,轻负荷生产期为24~48小时。

3.8整个升温还原过程,须认真做好记录,及时绘出升温还原曲线,精心操作,加强检查。

4、还原中几点注意事项

1.还原过程中,应适当提高氢气含量,要求循环气中氢气含量达78~80%。

2.当一层催化剂合成氨反应较强,放出热量大时,应及时调节循环气量及适当关小开工加热电炉功率,当合成反应热已足够维持系统平衡的热量时,可以逐渐关小开工加热电炉。

3.为了保证每层全部催化剂能够达到彻 底还原,每层出口温度须升至480℃左右,为了防止上层温度过高,因此可采用低压、大空速、高氢的条件进行作业,一方面制止上层的合成反应,减少反应热;另一方面使有更多的氢来促进下层的还原。

4.在下层催化剂进入还原主期后,为了提高空速,可以适当提高压力,但要求不超过去10Mpa。

5.当氨浓度达95%以上,可根据本厂情况,把氨送入氨贮罐。

6.升温还原时应严格遵守以下原则:提温不提压,或提压不提温,不可同时提温又提压。每次提温或提压时,应维持一段时间,观察温升情况和出口水汽浓度,当确定温升正常或水汽浓度未发生变化时,方可进入下一轮提温或提压的操作。

7.所有分析数据应及时报到合成塔操作岗位,并认真做好记录。

8 .还原过程中如需进行加减压,其速度不得太快,特别是降压时应小于0.2Mpa/min。

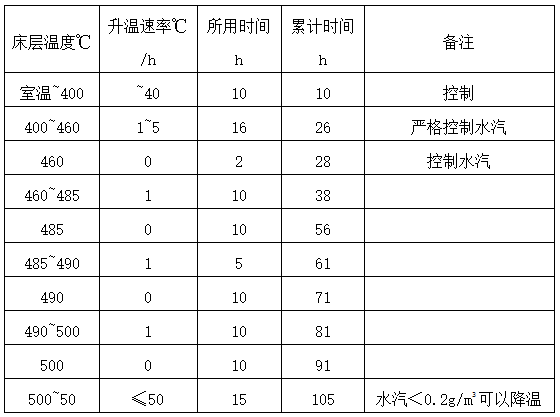

附升温还原计划参考表