A110-H型氨合成催化剂

| 联系人: | 刘总 |

|---|---|

| 手机: | 13386366358 |

| 电话: | 0536-3371388 |

| 传真: | 0536-3371328 |

| 邮箱: | lqtfkj@163.com |

| 留言咨询 更多信息 | |

| 分享: |

|

产品介绍

A110-H型预还原氨合成催化剂介绍

A110-H型氨合成催化剂是山东临朐泰丰环保科技有限公司在A110氨合成催化剂基础上,通过优化原料选择,优化工艺条件,改进产品质量后生产的新型氨合成催化剂,它提高了颗粒的球化系数,通过合理的配比,使催化剂适用范围更宽,耐热前后的活性更忧,抗毒和解 毒性能提高,同时由于采用的临朐优良磁铁矿为原料,产品的质量实现优良、稳定。特别二氧化硅含量很低,获“国 家质量金 牌”称号。

众所周知,氧化态的氨合成催化剂使用前须用氢气进行还原,把三氧化二铁还原成α-Fe,方具有活性。A110-H预还原氨合成催化剂是在催化剂制造厂家中,采用专门的设备,在更符合A110型氨合成催化剂的还原工艺条件下进行还原,使催化剂的使用质量得到较好地保证。还原结束后,为了运输、装填的安 全,有控制的对催化剂进行表面钝化处理,使催化剂表面形成一层FeO保护薄膜。

1、A110-H型氨合成催化剂的物化性能和特点

1.1 A110-H型氨合成催化剂的化学性能

A110-H型氨合成催化剂以α-Fe为主要组份,并添加了适量的碱金属氧化物和稀土化合物作为促进剂和稳定剂,主要是三氧化二铝、氧化钾、氧化钙、等。

1.2 A110-H型氨合成催化剂的物理性能

外观:无定形固体颗粒,经磨角球化处理,球化率可达0.6以上。

颜色:银灰色带金属光泽。

颗粒度:常规分为1.5-3.0mm 2.2-3.3mm 3.3-4.7mm 4.7-6.7mm 6.7-9.4mm级别的颗粒,特殊的颗粒可根据用户要求进行加工。

堆积密度2.3-2.5t/m3。

孔隙率:~46%。

孔容积:0.129cm3/g

总比表面:13 ~17m2/g(还原态)。

1.3 A110-H型氨合成催化剂的特点

1.3.1 起始还原还原低,在200℃左右便开始还原反应,250~300℃还原反应已十分明显,300℃以上可进入还原主期。

1.3.2 出水少,只有氧化态催化剂的10%左右,因此大大减少稀氨水的排放量,减少稀氨水处理的麻烦,有利于环境的保护。

1.3.3 提高了整炉催化剂的还原质量,特别是塔底部不容易提温的塔型,如果使用预还原催化剂,由于容易还原,从而提高整炉催化剂的使用质量和使用效果。

1.3.4 催化剂质量提高。由于是在制造厂中专用设备和专门工艺条件下进行预还原,还原过程中工艺气净化程度高,减少对催化剂的污染。从而提高催化剂的质量。

1.3.5 大大缩短开车时间,一般约为氧化态催化剂的1/4-1/5,节约开车的费用。

1.3.6 催化剂床层高度不会发生明显的下降,从而保证使用效果。

1.3.7 经济效果明显。从减少开车时间的费用和提前投入生产产生的效益,减去催化剂相对增加的成本后,使用厂普遍认为经济效益十分明显。

2、A110-H型氨合成催化剂的用途

在化肥企业的合成氨装置中,须把经净化后的在高压下合成NH3,这一过程称之为氨合成反应,而氨合成反应须依靠氨合成催化剂,方能快速的完成。TA110-4-H型氨合成催化剂的就是促进氨合成反应进行的一种催化剂。

3 H2+N2=2NH3 △H0298=―45.9kj/mol

它主要用于合成氨厂制氮过程。同时也可用于金属加工工业和电子工业中采用NH3进行裂解制备H2+N2保护气。

3、A110-H型氨合成催化剂的使用条件

3.1使用温度范围:350-530℃

正常使用温度:350-500℃

3.2使用压力范围:12-40Mpa

3.3使用空速:6000-30000h-1(根据压力和塔型进行选择

3.4 还原起始温度:200-250℃

4、A110-H型氨合成催化剂的使用

催化剂的装填和升温还原,须按工厂的实际情况和催化剂本身性能的要求制定方案,作为催化剂升温还原的指导方针。

4.1 催化剂的装填The Loading Process

氨合成催化剂的装填是一项重要的工作,装填的好坏,直接影响到催化剂的使用效果,因此须十分重视。装填须在干燥、通风的环境下进行,应避免阳光的直接照射,避免与水蒸气、水、及油污和有毒有害气体等杂物接触,建议选择在天气晴好,干燥的环境下进行装填。装填前催化剂应进行过筛,除去运输过程中产生的碎片和粉尘。装填过程应均匀的把催化剂撒向催化剂筐各个部位,要求尽可能装填紧密,可以采用小型的手提式电动振荡器或带铜、铝头的铁管均匀地捣实。装填时要严格控制,不要用铁器耙。以免引起催化剂与空气中的氧接触,发生氧化反应,生成热量,可能最终引发催化剂烧坏。建议装填过程“随装随开包装桶”。

在催化剂装填前要求现场备有99.5%以上的高纯氮,当装填过程中发现催化剂温度升高时,操作人员应及时离开,对塔内催化剂筐通入氮气,直至温度正常后,方可重新装填。

建议在催化剂制造厂技术人员的参与下进行装填。

4.2 催化剂的升温还原

A110-H型氨合成催化剂出厂主要以α-Fe形态提供,表面有一层FeO保护膜,使用前只要采用H2―N2把催化剂在一 定的条件下把保护膜还原成α-Fe,就可投入使用。

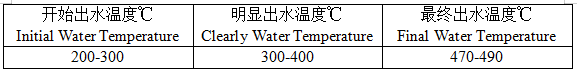

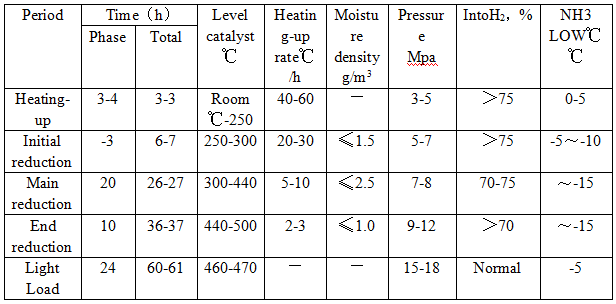

A110-H型氨合成催化剂的还原,一般可分为三个阶段:还原初期、还原主期、还原末期,他们的温度范围为200-300℃、300-440℃、440-500℃,不同的催化剂颗粒度,还原其温度范围和起始还原温度略有差异。表2列出部分催化剂一般的起始还原温度、大量出水温度和最终出水温度的情况。

表2 A110-H型氨合成催化剂各还原阶段温度

4.2.1催化剂还原过程的影响因素

催化剂的还原反应,有热力学和动力学两个方面的问题,也就是还原反应的限度和还原反应的速度问题。氨合成催化剂还原反应是一个吸热可逆反应,提高温度有利于α-Fe的生成,但还原过程生成的少量水汽,又可以把已生成的α-Fe重新氧化成Fe3O4 ,由于催化剂中加入了各种助剂,与Fe3O4生成复杂的固熔体,其还原远比纯Fe3O4 还原成 α-Fe 在热力学的要求难度大的多。催化剂还原影响过程的影响因素主要有温度、压力、空速、水汽浓度、还原气体的成分和杂质含量等。

4.2.1.1 还原温度的影响

氨合成催化剂的还原是一个吸热过程,提高温度能加速还原的速度,但长时间在高温下还原,会导致还原后铁晶粒的长大。所以在还原的不同阶段要控制不同的升温速率和床层的最高温度(热点温度)。一般来说,还原初期,升温速率视出水浓度可以快一些,但温度不宜太高。当催化剂进入还原主期是,须放慢升温速率,必要时应进行恒温,以保证塔出口气体中的水汽浓度在指标的范围内。还原的最高温度须控制在催化剂使用说明书中提出的温度间,过高的还原温度会影响到还原中催化剂的结构,使催化剂的孔隙率、孔容积及平均孔径增大,比表面下降,从而影响到催化剂的活性。但过低的还原温度则会造成催化剂还原不彻 底,同样会影响催化剂的较佳使用效果。有人认为催化剂不彻 底没有关系,可以在以后的使用中继续还原,实验室和工业试验均证明,这种方法比一次性彻 底还原效果差些,建议还原时进行一次性彻 底还原的方法,对于A110-H型氨合成催化剂来说,还原的最高温度一般可控制490-510℃.

4.2.1.2 水汽浓度的影响

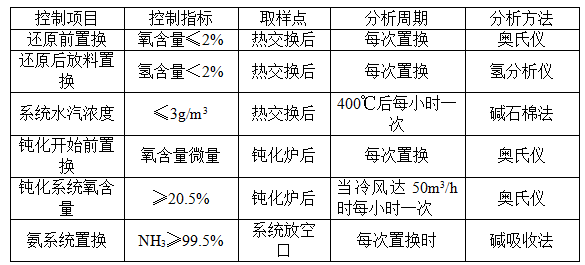

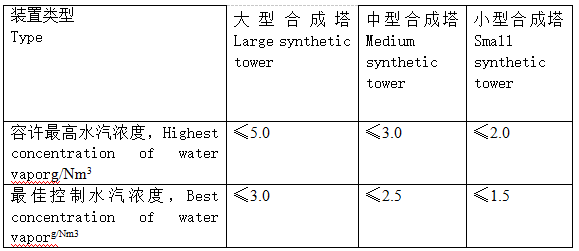

水汽是氨合成催化剂还原反应的生成物,同时也是还原后催化剂的毒物。因此,在还原中控制气体中的水汽浓度十分重要。氨合成催化剂的还原是以掘井方式进行,因此当颗粒外部催化剂已经还原时,催化剂颗粒内部正处于还原中,其生成的水汽不可避免地已影响到外部已经还原的催化剂,这就会使α-Fe又重新被氧化,因此,重要的是须把生成的水汽不断从系统中排除出去,以降低系统中的水汽浓度,减少催化剂被重新氧化。从催化剂的角度要求,水汽浓度越低越好,但控制过低的水汽浓度,做到又能最低限度减少催化剂受水汽的毒害,又能尽量缩短还原的时间。表3列出不同类型的装置催化剂还原时水汽浓度的控制指标。

表3 不同类型的装置催化剂还原时水汽浓度的控制指标

水汽浓度的控制,还应根据还原的不同阶段分别对待,在催化剂还原初期,应控制低一点,特别是上部使用预还原催化剂的工厂,一般应控制在1 g/Nm3下,当催化剂进入还原主期,这一指标可以适当放宽,达到容许的最高值。

在这里,还要特别提醒,要严格控制入塔气体中的水汽浓度,一般这一指标应100ppm。

4.2.1.3 空速的影响

提高空速,对还原有利。因为提高空速将可以把气相中的水汽浓度降低,还有利于催化剂颗粒孔内水气的溢出,从而降低水汽对已还原催化剂的毒害。实验证明,对于A110-H型氨合成催化剂,还原过程空速越高,水汽浓度越低,还原后的催化剂活性就越好,这是因为提高空速,可以使还原后的催化剂孔分布集中、大孔减少,小孔增加,比表面积也增大,从而催化剂活性和比活性提高。但提高空速受到开工加热(电)炉加热能力的限制,同时须符合催化剂还原温度的要求,因此,在还原初期采用较低的空速,而到还原进入主期时,可以利用上部已还原的催化剂氨合成反应生成热,逐渐加大空速。

4.2.1.4 压力的影响

还原过程一般要求在较低的压力下进行,过高的压力,将会使催化剂孔内部的水气不容易被逸出,增加了催化剂彻 底还原的难度。但是工厂实际操作时压力与空速存在一 定的关系。加大空速必然会引起压力的提高,因此应区分不同还原阶段。制定操作压力指标,一般来说,还原初期应保持在低压条件下进行,还原主期的压力也不能高,应尽可能控制在10MPa以下,还原末期可适当提高到10-12MPa。

4.2.1.5 其他因素的影响

还原气体中含有一 定量的氨,可以避免催化剂还原水的冷冻,造成堵塞。因此工业上均采用3:1的氢氮气作为还原气体。但为了更 好地促进下部催化剂的还原,一般要求在还原主期应提高其气体中的氢浓度。在升温和还原初期,可控制气体中的氢≥68%,还原进入主期应提高氢的浓度≥70%,尽可能达到75%。这一方面可以促进上部已还原的催化剂进行氨合成反应,以提供氨合成反应热辅助开工加热炉的热量,另一方面产出的氨可以防止水分冻结;另方面也为下部的催化剂的还原提供更多的氢,促进还原的速度。

CO、CO2等含氧化合物它们会在催化剂上,加氢生成有害的水,因而要严格控制,要求总量应小于30ppm,现代化工业的严格要求是小于10ppm.

4.2.2推荐升温还原方案

氨合成催化剂的升温还原操作与氨合成塔的结构和工艺条件有关,编写升温还原方案时,应结合工厂的具体情况,也可与我公司的技术服务人员合作,共同编制。对于轴向结构的中、小塔型,一般可参考下列的方案:

其它塔型的还原,可向催化剂生产厂的技术人员进行咨询。

4.2.3 催化剂的还原终点

催化剂的还原终点是以催化剂的还原度来判断。在工厂的还原操作中还原度又是以累计出水量来间接量度。一般要求还原终点的累计出水量应达到理论值的95%以上。在实际操作中,对于A110-H型氨合成催化剂我们希望把最终还原温度升高一些,可达到500℃,并稳定保持1-2小时,这是因为这样的操作可以把催化剂更为彻 底的还原,将有利于催化剂活性性能的充分发挥。

4.2.4 还原过程中不正常情况的处理

催化剂还原过程中有可能会碰到各种不正常的情况发生,主要有以下情况:

4.24.1 电加热炉,开工加热炉故障

电加热炉或开工加热炉是催化剂升温还原所需热量的主要来源,由于断电、断气或其他原因造成还原过程中断而处理不及时,往往会使合成塔内水汽浓度上升,从而使催化剂反复氧化还原的机会,许多操作者在这种情况下往往会采用停塔保温的措施,这一处理方法是不够正确的。正确的措施应先将催化剂床层温度降低一些,若循环处仍能运转,可运转一会后再作停塔处理。若系统全部停车,则应通过塔后放空适当降低压力,并使塔内温度下降来降低催化剂床层中的水汽浓度。

当催化剂升温至100℃左右时,有些温度计套管内因水分蒸发,蒸汽上升至套管顶部后又冷凝回流,当凝结在热电偶上时会造成短路,使温度发生失灵,在一 定的温区间上下波动。此时应打开套管上盖,拉出热电偶进行干燥处理。热电偶安装前进行干燥、校正是避免发生这一现象的措施。

4.2.4.3 催化剂床层平面温差大

引起催化剂床层平面温差大的原因很多,如装填密度不均匀、气体分布不均匀是主要原因,一般采用降低压力,适当调整循环量,维持热点温度对高温侧压力下降使氨合成反应减弱,温度升高势头减缓,而低温侧还原落后于高温侧,所以压力降低对这一侧催化剂的氨合成反应的抑制不甚明显,采用这一方法可以缩小同平面温差。当同平面温差一时消除不了时,应将整个升温还原过程速度放慢,且以高温侧的热点温度座位个阶段温度控制点,这样才能保证不会发生超温过热现象。

4.3 正常使用条件

4.3.1 使用温度

氨合成反应中,提高反应温度能够加快反应速度的进行,但提高反应温度,不利于反应的平衡,在现代氨合成生产中,往往采用较低的反应温度来进行操作,以确保氨合成生产能耗的降低和催化剂正常使用寿命。A110-H型氨合成催化剂具有良好的低温活性性能,可以在较低的操作温度下获得较高的氨合成率,而且具有良好的耐热性能,以保证其使用寿命。

A110-H型氨合成催化剂使用温度范围为:350-530℃,推荐较佳使用温度为350-500℃.短暂超温(小于550℃)不会对催化剂的活性造成大的影响,但为了更 好地发挥催化剂的低温活性性能和尽可能延长催化剂的使用寿命,催化剂使用初期,应尽可能把热点的温度控制低一些,建议在470-490℃,以后随着使用时间的伸延,可以逐步提高热点的温度。

4.3.2 使用压力

氨合成反应是一个体积缩小的化学反应,提高压力,有利于氨合成反应的进行,但过高的压力,将会增加动力的消耗,增大了氨合成生产的成本。现代的氨合成生产工艺均向低压方向发展,因而选择适当的压力进行操作,将可以确保能耗处于较低的水平。A110-H型氨合成催化剂有较宽的操作压力范围,可以在10-40Mpa范围内,根据氨合成工艺和设备的要求选择合适的操作压力。

4.3.3 操作空速 Service Air speed

A110-H型氨合成催化剂操作空速范围为6000-30000h-1,工厂可以根据设备、气体净化情况和操作压力等工艺条件选择合适的空速,一般来说,小型的氨合成塔(φ800mm)以下15000~25000h-1为宜,中型塔以10000~20000 h-1,大型塔可以采用较低的空速进行操作。

4.3.4 气体的质量

CO、CO2、H2O等含氧化合物均是催化剂的毒物,少量可以引起催化剂的暂时中毒,使催化剂暂时失去活性,在采用合格氢氮气经过一段时间的操作后,其活性可以得到绝大部分的恢复,但经常或高浓度的含氧化物会是催化剂活性下降,因此要求气体中的CO、CO2总量max大不得大于30ppm,应尽可能低于10ppm,而且越低越好。

硫、砷、磷及其化合物,能引起催化剂的永 久性中毒,因此要求气体中应尽量避免存在这些问题或尽可能低,以免影响催化剂的使用寿命。润滑油的进入则可以使催化剂的孔道受到堵塞,降低催化剂的活性,因此,应尽可能避免压缩机和循环机的润滑油进入合成塔。

此外,升温还原时要注意把塔底部的温度尽可能提上来,使底部的催化剂得到充分的还原,这有利于整炉催化剂的作用得到充分发挥。

当在升温还原或使用过程中。对催化剂床层进行提压或降压时,须注意升降压的速率,要求升降压速率应小于0.3Mpa/min为好。以防止因压力激烈波动,引起催化剂强度破坏,粉化。

5、停车

5.1 短暂停车

使用过程,当碰到短时停电、停气、或因气体质量不合格,设备短期故障等原因,须对合成塔进行短暂停车,可以适当降低操作压力,保持气体循环,等一 切恢复正常后,可逐渐恢复正常条件进行操作,也可在短时间内适当降压后,封闭合成塔。

5.2 长期停车

长期停车可对催化剂进行钝化处理,也可降压及适当降温,采用冲钝氮置换后,封闭合成塔,使其自然降至室温。

催化剂的钝化时须先循环冷却至50℃以下,再用氮气置换后,在0.3~0.5 Mpa压力下,开始氮气循环,直到氢气含量小于4%,在通入干燥的压缩空气,空气的通入量须保证催化剂床层的最高温度不超过100℃。当分析塔进出口气体的氧含量相同时,在再加大空气量后催化剂床层温度没有变化,可以认为钝化结束,封存闭合成塔。

没有氮气的条件下,则须进行氢氮气循环降温,降压,同时改变造气操

作,使氢含量降至40%以下,通入空气,这是要特别小心,注意床层的温度,不得超过100℃,建议在80℃以下。

6. 贮藏和运输注意事项

6.1 催化剂采用铁桶、内衬塑料袋密封包装,每桶净重80Kg。未使用时,请不要打开桶盖,以免受污染。

6.2贮存及运输过程中要防止受潮,避免摔滚冲撞。

6.3贮存运输过程中应严防油污、灰尘及其他化学品的污染。

6.4运输中要注意包装标志,保持完整、清楚、以便核对产品的型号、规格等和有关查询。

A110-H型氨合成催化剂的预还原方案

A110-H型氨合成催化剂是氧化态氨合成催化剂,其主要主要组分为Fe3O4,在合成氨反应中,Fe3O4是不具有活性的,须还原成α-Fe方具有活性。

在催化剂生产厂中,采用专门的设备,在符合催化剂特性的工艺条件下,对催化剂进行预还原,使其生成具有活性的α-Fe,为了运输、仑储和装填的稳定,在一 定的条件下,有控制地对催化剂表面进行钝化,使其表面生成一层FeO薄膜,这一产品通常称之为预还原催化剂。采用A110型氨合成催化剂进行预还原,生成了A110-H型预还原氨合成催化剂。

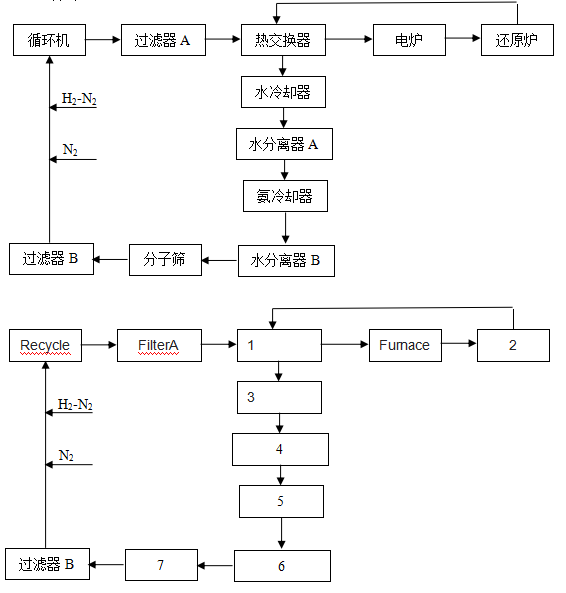

A110-H型预还原催化剂的生产方案如下:

生产工艺:本产品生产经过两道工序即还原和钝化。

1.1还原工序

本工序是整个生产中的主导工序,任务是把来自工厂生产的氧化态A110型催化剂还原成为具有活性的还原态催化剂,本工序利用H2作为还原剂,在0.8~1.0Mpa的压力下把A110中的Fe3O4还原成为α-Fe使其具有催化活性的还原态催化剂以便使用。

反应方程式: Fe3O4+H2→α-Fe+H2O-Q

本反应中生成的水如不能及时除去,将会造成铁的再次氧化而降低其活性(Fe+H2O→FeO+H2),因此生产中采取高空速带走水份,并利用冷冻及分子筛除去生成的水,以利反应的进行。

1.2钝化工序

由于还原后的催化剂具有较高的活性,如与空气接触就会迅速氧化,放出大量热造成催化剂烧结而失去活性,因此须经过钝化处理。使其便于存贮和运输。本工序的主要任务是对还原态催化剂进行钝化处理。

2Fe+O2→2FeO+Q [反应在低温进行]

生产中利用控制反应气中氧含量的方法,使单质Fe和氧发生缓慢反应,在催化剂颗粒表面生成一层约占催化剂重量2%的钝化层即保护膜,以防止催化剂在空气中发生深度氧化,便于运输和贮藏。

2、还原系统

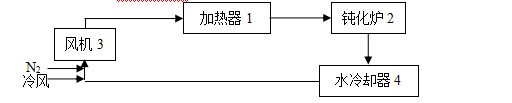

1.heat exchanger2.reduction furnace3.water cooler

4. Water separator A5. Ammonia cooler6.water separator B;

7. Zeolite

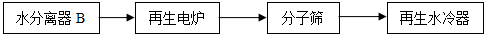

2、2再生系统:Regeneration System

Water separatorB---Renewable electric furnace—Zeolite- Renewable Water Coolers

2、3钝化系统:Passivation Systems

冷风:cold wind;

1.Heater;2.Passivation furnace;3.fans;4.Water cooler;

每次还原氧化态~8吨,得还原态催化剂~5.36吨,收率约67%。包装净重每桶80Kg,铁桶,衬塑料袋密封包装。

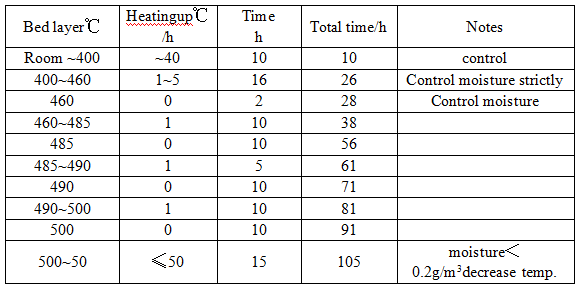

2、4 A110型催化剂的还原条件:

2、5 A110-H型催化剂的钝化条件

还原后的催化剂的钝化是一个关键问题,困为产品的钝化是一个强放热反应

2Fe+O2=2FeO (1)

4Fe+3O2=2Fe2O3 (2)

在钝化过程中,我们希望发生的是反应(1),不希望反应(2)产生,或尽可能少产生,因为FeO已能很好地起保护作用,而且FeO还原速度相对快,可以较好地发挥预还原催化剂使用前再还原速度快的特点,因此,如何控制钝化学是关键,如果控制不好,一是会使钝化程度加深大量发生反应(2),产品将会失去预还原的意义,另一个方面,可能会因放热过大,催化剂温度很高,也加深了氧化,甚至有可能把催化剂过热烧坏,使产品活性丧失。

钝化时采用的介质是纯N2,其纯度须达到99.8%以上,钝化采用经净化后的空气作为氧的来源。当催化剂层温度(最高点)达到≤46℃时,方可通入空气,通入的气量由温度上升进行控制,严格控制催化剂床层温度最高点在50±2℃,也就是说,通入的空气量开始要求低,一般从0.1%开始,随着钝化的进行,可根据温升情况,逐渐加大空气量,同时减少氮气量,直到最后通往的空气占20.5%以上,且催化剂层床不再发生温升,并适当提高1~2℃进行操作,催化剂床仍没有温升,循环2~4h后,钝化结束,降温后过筛包装。

控制指标:

N2纯度:≥99.8%,O2含量:≤0.2%

循环气入口温度:45±1℃

钝化炉气体出口温度:50±2℃

空气中P、S、Cl总含量:≤0.1%

SV:~1000h-1.

还原后催化剂中的氧化铁含量:≤2%

一般钝化时间为100~120小时

分析控制一览表/